随着人们生活水平的提高,汽车成为了现在人们的必备交通工具,在日常的生活中,占据着越来越重要的作用。其中汽车门把手在许多汽车零部件制造企业中,都是采用手工装配作业的形式,但由于人工作业的不确定性,装配过程中难免会出现缺件、装错、碰上等不良问题,人工装配,不仅无法确保产品的产能和质量,人工成本投入也将非常巨大。为了解决汽车门把手的生产难题,一些汽车零部件企业都会采用汽车门把手自动装配线进行生产。下面小编就给大家介绍一下汽车门把手装配生产线。

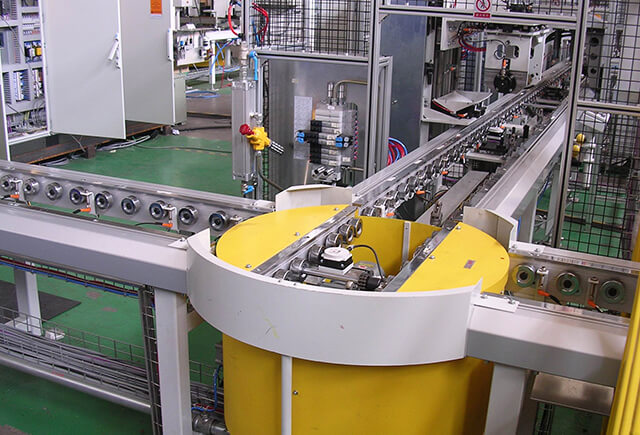

汽车门把手自动装配线主要由壳体(又称底座)、把手(塑料材质,表面喷漆或电镀)、转轴、弹簧、缓冲块等组成。装配线在注塑成型的壳体通过注塑机,配套的横行机械手从模具内取出后,直接放至装配线的壳体上料工站。该装配线可以避免人员上料和注塑工位的产品分拣、包装工作,也可以节省壳体现场暂存面积和仓库库位面积。

汽车门把手装配线的好处:(1)将注塑横移机械手的动作空间和后续6轴机器人的动作空间进行隔离,避免两者相撞产生事故;(2)可以切换成离线式生产,将上料工将上料工站传送至安全防护栏外,由人员在护栏外进行辅助上料,提升装配线的使用灵活性。

汽车门把手自动装配线工作站设计

1、压入工站

用于接收6轴机器人传送来的壳体,并在接收到机器人的启动信号后,通过气缸动作将缓冲块压入位于壳体侧壁上的安装孔。缓冲块采用旋转式振动供料器自动供料,缓冲块在传送至供料器最前端后,先由横移气缸将其从队列中单独推出,并落入定位槽中完成精定位,定位槽的位置与壳体侧壁的安装孔对齐,确保安装方向和精度。传感器检测到壳体和缓冲块就位后,前顶气缸推动缓冲块,将其压入壳体安装孔,压入完成后,气缸回位,凸轮分割器旋转带动壳体从压入工位移至弹簧装配站。

2、弹簧装配站

该工位配备了1台旋转式振动供料器,用于自动筛选弹簧并排列成特定姿态,弹簧的装配是整个装配工艺中难度最高,也是对位置精度要求最高的一环,因此选用了进口的旋转式供料器。为了确保装配精度,除了使用压紧机构压紧壳体防止其偏移之外,还选用了4轴机器人,机器人在抓取弹簧其中一个引脚后,将另一个引脚插入壳体缝隙,然后再通过弧线+平移运动,将引脚1压缩变形后卡入竖直方向的卡钩中,这样弹簧就可以通过自身的张力固定在壳体的间隙和卡钩之间,以完成装配。

3、转轴装配站

在壳体到达转轴装配站后,机器人从把手上料传送带前端,通过真空吸附的方式吸取把手,然后垂直向下放入壳体中,为了确保对转轴的装入速度和装配深度进行控制,选用了进口伺服电机和滚珠丝杠对打轴顶杆进行控制,二者通过联轴器完成连接。这样可以很方便地通过设定电机的转动速度和角度值,完成对打轴速度和打轴深度的控制。在完成转轴的装配后,机器人关闭真空吸附,将把手释放,随后将装配完成的把手从转轴装配站转移至检测站,进行总成测试。

4、检测站

检测站的功能是对总成进行测试以及根据测试结果对产品进行分别处理,机构传感器将采集到的模拟量数据发给工控机,并经软件换算后显示在显示器上,工控机将换算的结果通过A/D模块发给PLC,PLC根据事先设定的OK/NG标准值进行比较,若测试结果OK,便在产品指定位置刻印追溯码,并由单轴伺服将产品向上取出,排出至传送带。若测试结果NG,则单轴伺服将产品抓出,扔入不良品隔离箱。

汽车门把手自动装配线从部件注塑成型,到焊接、装配、检测、排出、隔离的全部动作,均由机器人和辅助自动化机构完成,只需进行简单的人工辅助干预。

实际应用表明:4个工站,分别完成缓冲块装配、弹簧装配、电镀把手和转轴装配、产品测试/合格品排出/NG品隔离的功能,该装配线可使人力成本降低90%、生产效率提升至原来的400%、月平均故障率降至1%以下。

以上就是关于汽车门把手自动装配线的内容介绍了,希望可以对大家有所帮助,如您有定制汽车零部件装配线的需求,可联系我们进行详谈。